Способность получать и использовать чугун свидетельствует о больших промышленных объёмах металлургического производства в России ещё за 400 лет до царствования Петра I.

Чтобы это понять, нужно немножко разобраться в самом процессе выплавки железа. Историки и археологи, видимо, не разбирались, иначе бы не стали легкомысленно трубить везде, что «кочевники татаро-монголы» принесли технологию литья чугуна в Россию. А то, что они широко пользовались чугунными литыми котлами и чугунными втулками в качестве подшипников для осей телег – археологический факт.

Я лично окончательно и безоговорочно понял, что никакого татаро-монгольского ига не было, лишь узнав об индустриальных металлургических достижениях этих, якобы скотоводов.

Итак, железо содержится в земле в большом количестве в виде окислов и других соединений. Фактически это красноватая земля или «руда», как наши предки называли кровь. Чтобы выделить это железо из руды, нужно его восстановить из соединений.

Сделать это очень просто. Нужно нагреть руду до температуры 1200…1300°С, тогда пустая порода и железо разделятся, так как они имеют разную температуру плавления. Только вот в обычном костре, даже в гигантском, этого сделать не удастся.

Начинаются индустриальные трудности. Во-первых, на дровах железо не выплавить – требуется более калорийное топливо. Древние металлурги научились получать древесный уголь. Это процесс хлопотный и грязный, но для металлургии совершенно необходимый. Правда, в некоторых районах, например в южной Сибири, с древности использовали каменный уголь, о чём писали ещё античные авторы, но так повезло не всем.

Этого мало, требуется ограничить объём горения топкой, чтобы всё тепло работало на расплав, а не «грело архангелов». Нужно усилить естественную тягу, для чего жерло сужали и поднимали на высоту от 1,5 до 2 м. Но и это ещё не всё. Необходимо ускорить окислительные процессы естественным или искусственным наддувом. Воздух обычно задували в зону горения мехами. Их так и назвали потому что это были, как правило, мешки сшитые из кожи.

Так строили горны. Они давали требуемую температуру. В раскалённой топке горна при 1300°С пустая порода плавилась превращаясь в жидкий шлак и спускалась через специальное сливное отверстие. Железо химически частично восстанавливалось в среде насыщенной углеродом от горения древесного угля, до состояния губчатой массы-«крицы». Такая температура не в состоянии восстановить и расплавить железо полностью.

Но это и то уже большое достижение, потому что полученную крицу многократным перековыванием, нагревая до температуры 800…900°С в горне, можно было освободить от неметаллических включений. Так получалось настоящее кричное железо. Оно было зачастую мягким как медь, расковывалось в листы и проволоку.

Наряду с описанным сыродутным способом в подобных горнах делали и тигельную плавку железа, что гораздо сложнее, но так получалась уже высококачественная сталь, которую пускали на калёные режущие кромки. Вот как описывает его П.И. Черноусов, кандидат технических наук, доцент Московского государственного института стали и сплавов:

«Тигельный способ производства железа (стали) в Древнем мире был распространён повсеместно. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца XIX века, а в кустарном производстве применяется до сих пор. Расцвет тигельной металлургии высококачественной стали – так называемых вутца (вуца), дамаска или булата – приходится на V-XIII века. Известны многочисленные археологические находки остатков печей, фрагментов тиглей со шлаками и невосстановленными спеками, складов руд, древесного угля и флюсов этого периода. Исследования этих материалов, в т.ч. методами металлографии и «практической» археологии позволили достаточно точно воспроизвести технологию процесса. Опишем её в том виде, в котором она применялась в Средней Азии в IX-XII веках.

Для плавки применялись тигли цилиндрической формы высотой до 1,2 м, с внутренним диаметром до 12 см. Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650°С. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки. В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробились до крупности лесного ореха и тщательно перемешивались. Шихту загружали в предварительно обожжённые тигли, которые помещались в горн и частично засыпались гравием для устойчивости и равномерного прогрева. Выступавшие над гравием части тиглей обкладывались древесным углём, камышом и кустарниковыми растениями, дававшими при горении высокую температуру.

По мере повышения температуры в тигле начинался процесс восстановления оксидов железа углеродом древесного угля, затем плавился шлак и, наконец, железо. Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более лёгкого шлака. Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2-3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов. Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее расплавленного металла с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

Такая тигельная плавка, по данным археологов, существовала на Урале ещё 2 тысячи лет до н.э. Это потрясающе! Я работал с металлургами. Температурные режимы, флюсы, подготовка руды, огнеупорные составы – всё это они и сейчас делают. Поверьте, нынешняя металлургия не сложнее той древней, может быть только несколько удобнее.

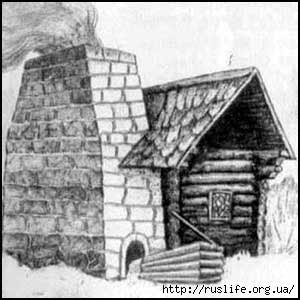

Но чугуна так не сварить! Для этого температуру необходимо поднять, примерно, до 1500°С. А чтобы достичь такой температуры, необходимо увеличить размеры печи (в частности её высоту до 3 м) и мощность наддува. Это уже «домница». В ней можно получать как кричное железо при пониженной температуре, кричное железо и чугун совместно при температуре повыше, так и исключительно чугун, если раскочегарить её на полную катушку.

Очевидно в таких домницах и варили чугун знаменитые «татаро-монголы» (которые, как мы теперь знаем, были самыми что ни на есть русскими). На это указывает и само название – домница. Оно образовано от русского – дуть, дым, надменный, то есть надутый. Причём, здесь повышение температуры выполнено не с целью выплавки именно чугуна, а как средство увеличения производительности и повышения отдачи железа от руды.

Итак, первое – чугун это побочный продукт индустриализации в металлургии железа, а сметливые русские сталевары умудрились сделать и его полезным, научившись отливать из него всякие полезные вещи. Это большое достижение, ведь ковать чугун нельзя.

Второе – домницы, это массивные, долговременные, стационарные металлургические печи. Немыслимо, чтобы кочевники были создателями и носителями этой металлургии. Как можно со здоровенной печью кочевать?! А если предположить, что кочевники приехали в центральную Россию без печей, но в совершенстве знали, как это делается, то совершенно непонятно, зачем передавать новейшие металлургические технологии, якобы побеждённым и угнетаемым народам?

Третье – при работе с такими объёмами руды, угля, флюсов и многого другого, просто необходима определённая специализация. То есть, должны были обособиться такие профессии, как угольщик, рудокоп (тогда говорили ровщик), сталевар, кузнец, печник (профессионал по огнеупорным составам и конструкциям печей). Что, разве они все вместе похожи на кочевое племя? Скорее – это город мастеров с развитой специализацией.

Это не Англия, а южная Сибирь – сердце русской цивилизации. И это 13-й век, в то время как Европа приступила к широкому использованию чугуна лишь в 17 веке. Да ещё и археологи твердят, что технологию литья чугуна распространили в центральной части России «татаро-монголы». А они ведь и в Европу тогда же забрели. Быстренько там европейцев обучили чугунолитейному делу.

А раз это были не кочевники, а по всем данным, русские, то, значит, они и научили Европу лить чугун!